JBサービスの技術員とお客様とで修理情報を正確に共有させていただくために、ProJetシリーズのわかりにくい専門用語をカテゴリ別に写真付きでわかりやすくご紹介いたします。

主要部品

- プリントヘッドとは?

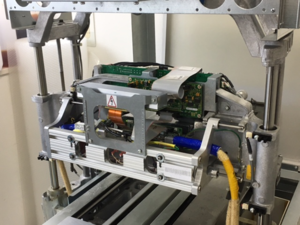

-

Build Chamber(ビルドチャンバー=造形エリアのことです)の中央に位置しています。

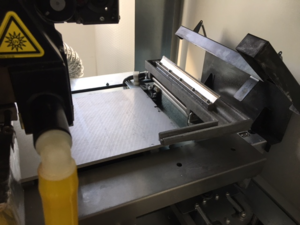

- UVランプとは?

-

プラナライザーの後方に位置あります。

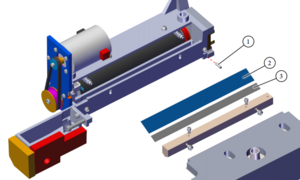

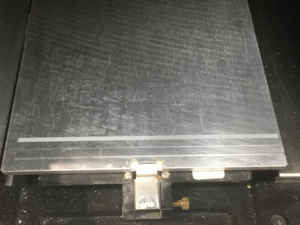

- プラナライザーとは?

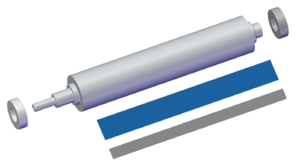

-

プラナライザーローラーとも呼びます。英字表記はPlanarizerです。プリントヘッドとUVランプの間に位置しています。

ローラーとローラーに付着した余分なものを取り除く機構で形成されています。

プリントヘッドから吐出された材料は丸い線状(凹凸)面になっている為、次のレイヤーを形成するために、ローラーで平面を作成する役割があります。赤い部分がプラナライザーです。

- HMSとは?

-

Head Maintenance Station(ヘッドメンテナンスステーション)の略です。

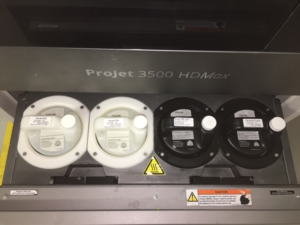

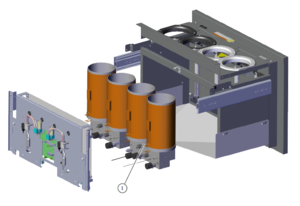

- MDMとは?

-

Material Delivery Module(マテリアル デリバリー モジュール) の略です。

定期交換部品

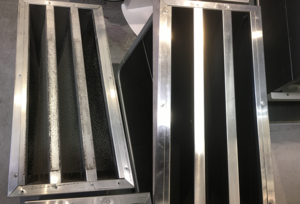

- カーボンフィルター

-

本体内部に発生する造形ゴミ・ホコリを集塵するフィルターです。

- UVランプフィルター(HEPA Air Filter)

-

UVランプユニットにクリーンな空気を送り込むためのフィルターです。

- MDMオーリング(SLICONE ORING DASH 114)

-

MDM(Material Delivery Modules=材料ボトルを入れる部分)のオーリングです。

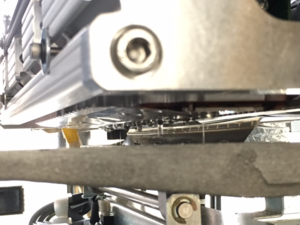

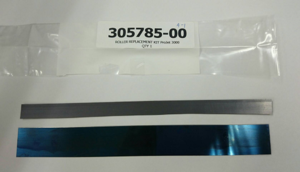

- プラナライザーワイパー

-

プラナライザーローラーの汚れを落とすためのブレード(ワイパー)になります。

テスト

- MAPエンコーダテストとは?

-

キャリッジのX方向の動き(造形中に前後に動いているところです)に問題がないか、確認するためのテストです。

- DropMass(ヘッド出力)調整とは?

-

プリントヘッドの出力量を技術員が調整することです。

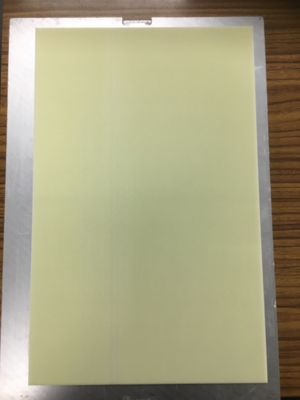

- テストプリントとは?

-

造形時の一連の動作を行い、造形動作全体に問題が無いかどうか、確認するための作業です。

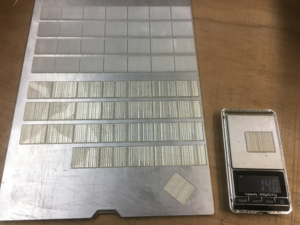

- タグテスト(TagTest=サポートタグテスト)とは?

-

プラナライザーローラーのクリーニング動作に問題がないか、確認するためのテストです。

ローラーワイパーの交換等、主にプラナライザーローラー周辺の修理実施時に確認のため実施しています。

写真のようなパターンを出力し、パターンに乱れが無いか確認します。ローラーのクリーニングが正常に行われないと、表面に材料が流れたような跡が発生します。所要時間は出力のみで30~40分です。